技术简介

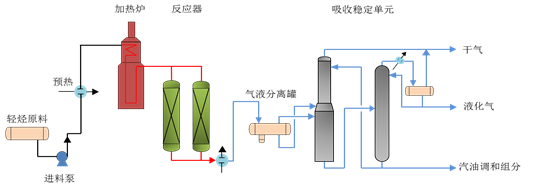

以炼厂干气、醚后碳四、直馏石脑油、油田凝析油或焦化汽油等轻烃为原料,在专有催化剂上,经裂化、齐聚、环化、脱氢等步骤,生产高辛烷值汽油调和组分。经改质的汽油具有低烯烃、低硫、高辛烷值的特点,是优良的清洁汽油调和组分,可与其它油品调和,生产符合国Ⅴ、国Ⅵ标准的高清洁车用汽油。

技术特点

该工艺技术原料来源广泛,汽油产品质量好,且产品方案可根据市场变化灵活调节;燃料气中富含氢气,经分离回收后,可作为氢源利用;工业装置流程简单、投资少;装置操作费用、加工能耗低。

原料为富含烯烃的炼厂干气或液化气时,烯烃转化率>95%;汽油对烯烃选择性>90%,汽油辛烷值(RON)>92;催化剂单程操作周期≥45天,在某炼厂干气芳构化装置上曾运行达180天;总寿命≥3.5年。

原料为重整抽余油、拔头油、煤基石脑油等低芳潜含量的石脑油时,汽油产品辛烷值(RON)85~92,干气产率2~4%;催化剂适应性强,原料硫含量300ppm时,产品汽油硫含量<10ppm;单程操作周期30~90天,总寿命≥3.0年

技术优势

与同类技术相比:

① 催化剂的活性和芳烃选择性好。

② 催化剂的的抗结焦能力强,干气产率低。

③ 率先采用带压操作工艺技术

---省去富气压缩机,降低了设备成本及装置运行操作费用。

④ 优化的催化剂再生技术

---再生气剂比(循环气与催化剂体积比)降低20~30%,再生部分投资小,操作费用低,再生效率高。

⑤ 高水平的现场技术服务

---经验丰富的技术人员提供24小时现场技术服务。

工业应用

本工艺技术已在国内、外四十多套装置上运行,取得了良好的工业应用结果。